刀具钝化的用途

1.刀具钝化后提高刀具的使用寿命。

2.刀具钝化后提高机床刀具的加工效率。

3.刀具钝化后能有效地降低工件的表面粗糙度。

4.广泛应用于钻头、铣刀、表壳、表链、卫浴等产品的钝化处理。

5.适合于各类材料(铜、铁,锌、铝、不锈钢、钛镍合金)刀具的钝化处理。

刀具钝化的特点

1.刃口的圆化,去除刃口毛刺、达到精确一致的倒圆加工,有效延长3倍寿命。

2.刃口经钝化处理后会变得很光滑,极大减少崩刃,工件表面光洁度也会提高。

3.刃口毛刺导致刀具磨损、加工工件的表面也会变得粗糙,刀具钝化后可以提高工件品质。

4、钝化机可以实现自动操作,工作中可以任意设定机器工作方式,顺时针、逆时针、的转速、工件插入深度等参数,运转同时可以进行上下移动打磨,可以对特殊工件进行加工。

采用齿轮减速电子调速电机传动的行星机构,使刀片自转并公转,由高速旋转的含磨料尼龙盘刷,柔动磨削(钝化)刀片刃口,减小或消除刃口微观缺口峰值高度,提高刃口的强度,达到提高刀具耐用度的目的。该机由6个部分组成:

(1)盘刷头及滑座部分;钝化刀片刃口的含磨料尼龙盘刷,安装在2800转/分高速旋转的电机轴上,电机固定在滑座上,由丝杠、固定螺母和手把,控制盘刷上下移动,钝化刀片刃口。

(2)刀片转盘传动部分:由齿轮减速电子调速电机传动的行星机构,其转台和刀片转盘无级调速公转并自转,盘刷与安装在转盘刀片容器的刀片接触,可均匀的钝化刀片刃口。

(3)机架及水箱部分:盘刷滑座、转台座,检测放大镜及电器都要装在机架上。水箱内装有潜水泵,提供刀片钝化过程的冷却和润滑。

(4)检测部分:在机架侧面装有100倍检测放大镜,刀片的支架和托盘的调整,便于刀片刃口钝化值的检测。

(5)电气部分:通过US检测器控制转台、刀片转盘的无级调速。盘刷及水泵的开关。通过时间继电器可以调整刀片钝化时间长短和自动停机。

(6)箱座部分:连接和支承钝化机机身,箱底四角装有调平减振装置。箱内抽屉和台板可便于刀片的存放和检测工作的进行。

2、产品特点:

(1)产品结构紧凑合理,使用操作灵活可靠。

(2)刀片转盘及转台的转速快慢无级可调。

(3)钝化时间长短及停机由时间继电器可控。

(4)刀片刃口钝化参数由100倍检测放大镜在机可测。

(5)钝化不同刀片形状,规格的容器盘可换。

二、刀片刃口型式及钝化参数的推荐

经大量生产实践证明:钝化后的刀片有效提高刀具寿命0.2倍以上,个别提高1~3倍,是与所选择的刃口型式及刃口钝化参数有直接影响。

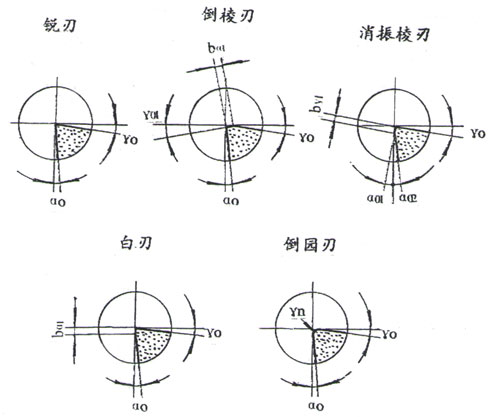

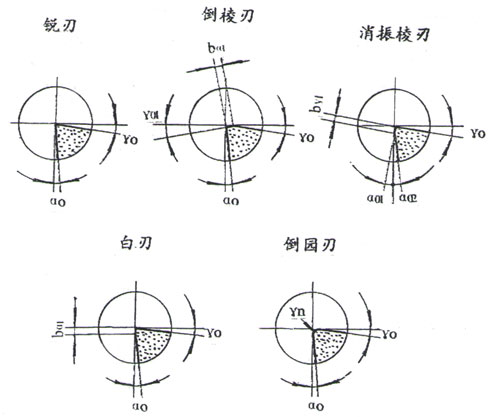

1、刃口型式(见图2):

图2 常用的几种刃口型式

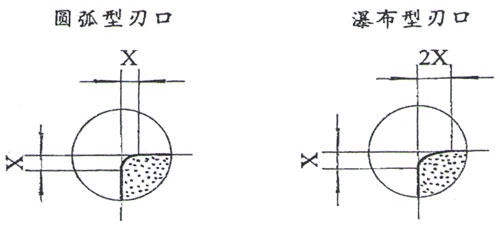

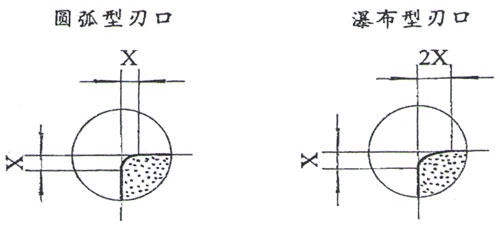

2、刃口钝化形状(见图3):

图3 刃口钝化形状

刃口型式(锋刃、倒棱刃、白刃等)与刃口形状(圆弧型、瀑布型)紧密结合,正确处理好刀具“锐”与“固”的关系。刀具刃口不一定越锋利越好,也不一定越钝越好,要根据具体加工条件(精、粗、冲击性加工等)有针对性的合理选择才是最好。一般精加工刀具采用精细(微粉)砂轮刃磨,其刃口缺口小,选择钝化值也小,为0.010~0.030毫米,粗加工刃口钝化值为0.030~0.050毫米,冲击性加工刃口钝化值为0.050毫米以上。(见表1)

刀片 | 加工条件 | 刃口型式 | 刃口钝化值 (mm) |

硬 质 合 金 | 铸铁件 | 精加工 | 锋 刃 | 0.01-0.03 |

粗加工 | 0.03-0.05 |

冲击加工 | 负倒棱刃: γ01= -15°, b01=(0.5-0.8)f | 0.05-0.10 |

钢件 | 精加工 | 负倒棱刃: γ01= -15°, b01=(0.5-0.8)f | 0.01-0.03 |

粗加工 | 0.03-0.05 |

冲击加工 | 负倒棱刃: γ01= -20°, b01=(0.8-1.2)f | 0.05-0.10 |

陶瓷 | 铸铁件 钢件 | 粗精加工 | 负倒棱刃: γ01= -30°, b01=(0.8-1.2)f | 0.02-0.05 |

冲击加工 | 负倒棱刃: γ01= -30°, b01=(0.8-1.5)f | 0.05-0.10 |

表1 刃口型式及钝化参数推荐表

此外,还进行了整体刀具钝化工艺的开发研究,可进行多品种棒类盘类整体刀具的钝化,效果十分显著。以螺旋立铣刀为例:刀具耐用度平均提高47.4%,同时表面粗糙度稳定降低一级。

综上所述,刀具刃口钝化技术十分重要,古人云:“千里之堤,溃于蚁穴”。刀具刃口微观缺口这个“蚁穴”虽小,却影响了刀具性能和寿命这个“千里之堤”。大家知道刀具是机床的“牙齿”,影响刀具切削性能和刀具寿命的主要因素,除了刀具材料,刀具几何参数,刀具结构,切削用量的优化等,通过大量的实践证明:有一个好的刃口型式和刃口钝化质量,也是刀具能否多快好省进行切削加工的前提。因此,刀具刃口的状况好坏也是不可忽视的因素。刀具刃口钝化无论在经济和技术都是可行的有效的,其钝化技术及钝化设备的进一步研究开发和普及应用,对我国切削加工整体水平的提高具有十分重要的意义。

微信扫码

微信扫码

用户中心

用户中心

意见反馈

意见反馈

上午9:00-下午18:00

上午9:00-下午18:00